Antikörperentwicklung in Höchstgeschwindigkeit

Der Weg zu neuen Biopharmaka ist lang und kostspielig. Von der Entdeckung eines Protein-Wirkstoffs bis zur Marktreife des Medikaments vergehen oft mehr als zehn Jahre. Eine große Hürde stellt der Weg vom Labor in die klinische Prüfung dar. Üblicherweise dauert es anderthalb bis zwei Jahre, um solche Prüfmedikamente für klinische Studien herzustellen. Die Pharmazeutische Biotechnologie des Fraunhofer-Instituts für Toxikologie und Experimentelle Medizin ITEM konnte diesen Schritt durch eine neue Produktionsstrategie auf sechs Monate verkürzen.Weltweit wird seit Monaten mit Hochdruck an Therapeutika und Impfstoffen gegen das Corona-Virus geforscht. Die Pandemie hat dabei einmal mehr vor Augen geführt, wie unerlässlich es ist, Medikamente schnell zum Patienten zu bringen. Doch die Realität ist eine andere: Allein die Bioprozessentwicklung und Pilotherstellung eines auf Proteinen basierenden Arzneimittelkandidaten dauern anderthalb bis zwei Jahre. Im Anschluss daran beginnt eine aufwändige, aus drei Phasen bestehende klinische Entwicklung. Doch viele der Kandidaten scheitern bereits in der ersten oder zweiten Phase der klinischen Studie durch mangelnde Verträglichkeit oder Wirksamkeit. Darum besteht viel Interesse und Notwendigkeit am schnellen Zugang zu klinischen Ergebnissen. Forscherinnen und Forschern der Pharmazeutischen Biotechnologie des Fraunhofer ITEM in Braunschweig ist es nun gelungen, den Zeitbedarf von der Entdeckung eines neuen Wirkmechanismus‘ bis zur Bereitstellung von klinischer Prüfware deutlich zu reduzieren. »Mit unserer neuen Fast-Track-Herangehensweise bei der Verfahrensentwicklung sparen wir mehrere Monate ein – die Entwicklung inklusive der Pilotherstellung dauert jetzt anstatt anderthalb bis zwei Jahre nur noch ein halbes Jahr«, sagt Prof. Dr. Holger Ziehr, Bereichsleiter Pharmazeutische Biotechnologie am Fraunhofer ITEM. Davon profitieren die Pharmaindustrie und der Patient gleichermaßen. Der neue Weg der Fast-Track-Bioprozessentwicklung wurde aus der Not der COVID-19-Pandemie geboren. »Er ermöglichte uns in enger Zusammenarbeit mit einem Industriepartner, den Zeitbedarf für die Herstellung eines klinischen Antikörperpräparats auf ein Drittel der herkömmlichen Zeit zu verkürzen. Antikörper sind von Immunzellen gebildete Proteine, die u. a. infektiöse Erreger binden und Mechanismen auslösen, um diese zu zerstören. Als Medikament verabreicht, unterstützen sie das Immunsystem«, erläutert der Wissenschaftler.

Entwicklungsstrategie mit Paul-Ehrlich-Institut abgestimmt

Im Labor hergestellte Antikörper können chronische Entzündungen lindern. Sie helfen bei neurodegenerativen Erkrankungen und in der Tumortherapie. Vielversprechend sind darum biotechnologisch hergestellte Antikörper auch zur Therapie von COVID-19. »Will man einen humanen Antikörper gegen SARS-CoV-2 entwickeln, befindet man sich in einem extremen Wettlauf gegen die Zeit. Anderthalb bis zwei Jahre sind schlichtweg zu lang. Das war für uns der Auslöser, eine neue Produktionsstrategie zu wählen, damit ein geeigneter Wirkstoffkandidat viel schneller in die klinischen Studien starten kann«, so Ziehr. Um Planungssicherheit für die neue Entwicklungsstrategie zu haben, wurde diese als erstes der nationalen Zulassungsbehörde, dem Paul-Ehrlich-Institut, vorgestellt.Der Produktionsprozess am Fraunhofer ITEM basiert, wie fast alle anderen Antikörper-herstellungsprozesse auch, auf CHO-Zellen, kurz für Chinese Hamster Ovary. So wird eine immortalisierte Zelllinie aus Ovarien des Chinesischen Zwerghamsters bezeichnet. Rund 80 Prozent aller biotechnologisch hergestellten Pharmaproteine werden mit dieser Zelllinie hergestellt. Einer der Hauptgründe: Die Zuckerketten, die in der CHO-Zelle an ein neu synthetisiertes Protein angehängt werden, ähneln denen des Menschen.

Zellfabrik für die Antikörper-Produktion

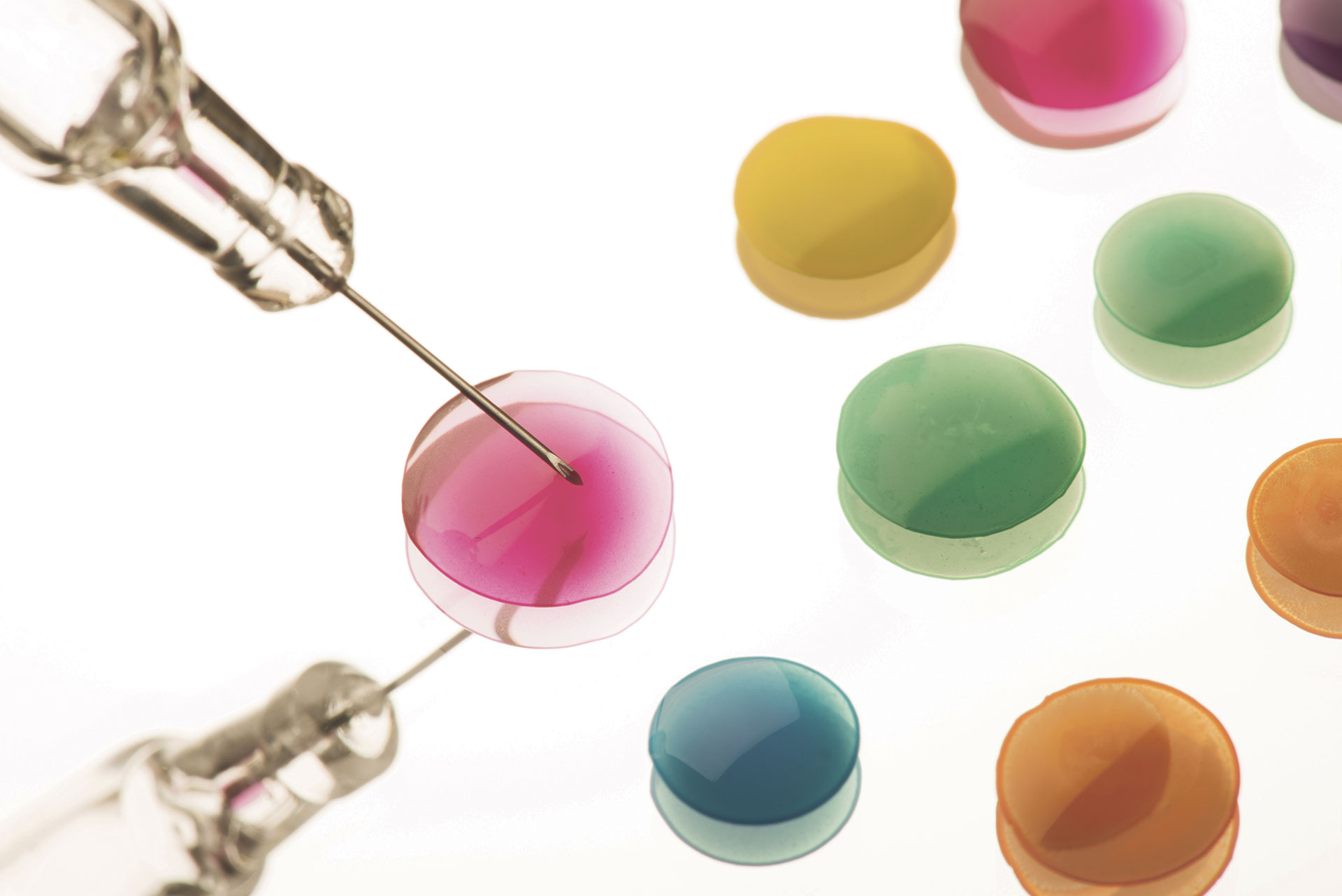

Doch wie ist es den Forschern nun gelungen, den Wirkstoffkandidaten in so kurzer Zeit zu produzieren? Um Antikörper herzustellen, müssen deren Gene in CHO-Zellen eingebracht werden. Sprich, die genetische Information, also die DNA, die das entsprechende Antikörpergen enthält, wird in die CHO-Zelle eingebracht. »Hierfür nutzen wir ringförmige DNA-Moleküle, sogenannte Plasmide, die wir über einen als Transfektion bezeichneten Prozess in die CHO-Zellen einschleusen«, führt der Biologe aus. Die Transfektion erfolgt in einem Gefäß mit wenigen Millilitern Nährflüssigkeit und Millionen von Zellen. In diese Kultur werden die Plasmide gegeben, die in die Zellen eindringen und sich danach nach dem Zufallsprinzip in das Chromosom integrieren. Durch die Zusammensetzung der Kulturflüssigkeit wird erreicht, dass sich im Folgenden nur die Zellen teilen, die auch das Antikörpergen aufgenommen haben. Bei der klassischen Herangehensweise müssen anschließend in einem langwierigen nächsten Schritt die Zellen so lange vereinzelt und untersucht werden, bis am Ende ein CHO-Zellklon übrig bleibt, der das Antikörpergen optimal in das Genom integriert hat.Dieser Prozess ist enorm zeitaufwändig, da eine Zelle für eine einzige Teilung schnell einmal 48 Stunden benötigt. »Bis ich also einen brauchbaren Klon erhalte, kann durchaus ein Jahr vergehen. Das ist viel zu lang, insbesondere wenn es um ein COVID-19-Medikament geht. Daher haben wir auf den zeitraubenden Schritt der Vereinzelung verzichtet und gleich mit dem Zellpool aus der Transfektion weitergearbeitet. Wir haben also in Kauf genommen, dass einige Zellen die genetische Information für den Antikörper sehr gut eingebaut haben und andere weniger gut. Die dem Pool auferlegten Selektionsbedingungen haben aber dafür gesorgt, dass die am meisten Antikörper produzierenden Zellen auch am besten wachsen – die eine erzeugt dabei mehr, die andere etwas weniger Antikörper, aber alle produzieren den gleichen Antikörper.«